، تهران , (اخبار رسمی): الواتورهای صنعتی شامل الواتورهای تسمهای و الواتورهای زنجیری هستند که بر اساس نوع تسمه یا زنجیر مورد استفاده در آنها طبقهبندی میشوند. هرکدام برای انتقال انواع خاصی از مواد، از سبک تا سنگین و ساینده، مناسب هستند. همچنین بر اساس نوع تخلیه و همچنین جنس و شکل کاسههای خود دستهبندی میشوند.

برای انتخاب الواتور مناسب، نوع ماده مورد انتقال، حجم آن، ارتفاع مورد نیاز، سرعت خط تولید، و شرایط محیطی را در نظر بگیرید

الواتور (بالابر کاسهای) در صنعت سیمان یک دستگاه انتقال عمودی مواد فلهای مانند سیمان، کلینکر، سنگ آهک، گچ، و مواد خام دیگر است که به صورت تسمهای یا زنجیری برای انتقال مواد در حجم بالا و در شرایط سخت محیطی از جمله دما و سایش بالا استفاده میشود.

انواع اصلی الواتورهای صنعتی شامل الواتورهای تسمهای و الواتورهای زنجیری هستند که بر اساس نوع تسمه یا زنجیر مورد استفاده در آنها طبقهبندی میشوند. هرکدام برای انتقال انواع خاصی از مواد، از سبک (مانند غلات) تا سنگین و ساینده (مانند سیمان)، مناسب هستند. الواتورها همچنین بر اساس نوع تخلیه (سانتریفیوژ، پیوسته، مثبت) و همچنین جنس و شکل کاسههای (باکتهای) خود (فلزی، پلاستیکی، عمیق، کمعمق) دستهبندی میشوند.

انواع الواتور بر اساس نوع تخلیه:

این دستهبندی مربوط به نحوه بارگیری و تخلیه مواد از باکتها است.

تخلیه سانتریفیوژ (Centrifugal Discharge):

متداولترین نوع است که برای مواد سبک، خشک و با دانهبندی مناسب به کار میرود.

تخلیه پیوسته (Continuous Discharge):

برای مواد بزرگ، کلوخهای و ساینده مناسب است، باکتها بدون فاصله از یکدیگر حرکت میکنند و انتهای هر باکت، مواد را به دهانه تخلیه هدایت میکند.

تخلیه مثبت (Positive Discharge):

که به آن الواتور باکت مثبت هم گفته میشود، برای انتقال مواد حساس به شکستگی به صورت آرام و با کمترین آسیب به کار میرود.

انواع الواتور بر اساس نوع کاسه (باکت):

کاسههای فلزی:

از جنس استیل ضد زنگ ساخته شده و مقاومت و دوام بالایی دارند.

کاسههای پلاستیکی:

سبکتر و ارزانتر هستند اما مقاومت کمتری دارند.

کاسههای عمیق و کمعمق:

شکل کاسه با توجه به سیالیت و نوع مواد (خشک، تر) متفاوت است.

کاربرد در صنعت سیمان:

- انتقال مواد خام و فرآوری شده:

الواتورها مواد مختلفی از جمله سنگ آهک، گچ، خاک رس، زغال سنگ، کلینکر و سیمان را در مراحل مختلف تولید، از معدن تا کارخانه و در خطوط تولید داخلی، منتقل میکنند.

- حمل مواد در شرایط سخت:

به دلیل دمای بالا و وجود گرد و غبار و ذرات سایشدهنده در کارخانههای سیمان، الواتورها باید از مقاومت بالایی برخوردار باشند، به ویژه در مدلهای زنجیری که برای بارهای سنگین و دوام بیشتر طراحی شدهاند.

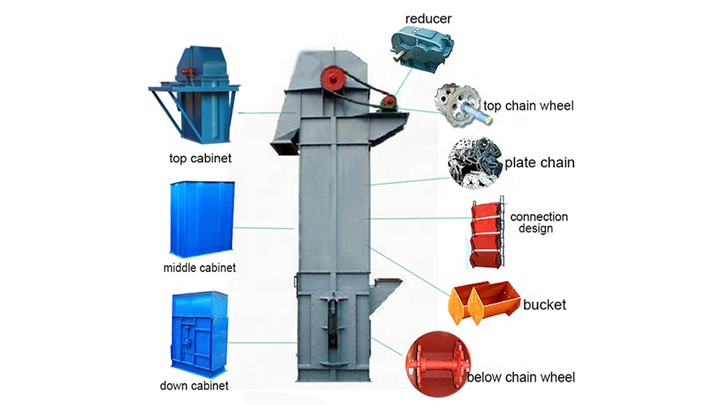

انواع و اجزای الواتور

- الواتور تسمهای:

در این نوع، کاسهها (باکتها) روی یک تسمه قرار گرفته و به کمک آن حرکت میکنند و برای انتقال مواد با دمای نسبتاً پایینتر کاربرد دارند.

- الواتور زنجیری (بالابر کاسهای):

باکتها به یک زنجیر متصل هستند و نیروی محرکه از طریق زنجیر منتقل میشود. این مدل به دلیل استحکام و دوام بالاتر، برای انتقال مواد سنگین و دماهای بالا در صنایع سیمان، فولاد و معادن مورد استفاده قرار میگیرد.

اجزا:

الواتورها شامل اجزایی مانند الکتروموتور، کوپلینگ، درامها، تسمه یا زنجیر و باکتها هستند که وظیفه انتقال مواد را بر عهده دارند.

مزایای استفاده از الواتور:

- قابلیت حمل انواع مواد: مناسب برای انتقال مواد پودری، دانهای، کلوخهای و سایر مواد فلهای

- مقاومت در شرایط مختلف: مقاوم در برابر سایش، گرما و شرایط سخت آب و هوایی

- اشغال فضای کم: اشغال فضای کمی این تجهیز

- انتقال بدون آسیب به مواد: عدم تغییر ساختار در مقصد

برای انتخاب الواتور مناسب، نوع ماده مورد انتقال، حجم آن، ارتفاع مورد نیاز، سرعت خط تولید، و شرایط محیطی را در نظر بگیرید، بر اساس این عوامل، نوع الواتور (تسمهای، زنجیری، کاسهای)، جنس باکت (فلزی، پلاستیکی)، نوع زنجیر، و سیستم تخلیه (گریز از مرکز، پیوسته، یا مثبت) را انتخاب کنید.

۱. تعیین نوع الواتور بر اساس ماده و حجم انتقال

مواد پودری و دانهای سبک:

الواتور تسمهای یا بالابر کاسهای مناسب است. این الواتورها با تسمه نقاله کار میکنند و صدا و استهلاک کمتری دارند.

مواد سنگین یا ساینده:

الواتور زنجیری گزینه بهتری است، زیرا به دلیل استحکام بالا و عمر طولانیتر برای جابجایی این نوع مواد طراحی شده است.

مواد حساس و شکننده (مانند چیپس سیب زمینی یا ذرت بو داده):

الواتور با تخلیه مثبت انتخاب میشود تا از خرد شدن و آسیب به مواد جلوگیری شود.

۲. تعیین ظرفیت و سرعت مورد نیاز

ظرفیت انتقال:

حجم مواد و نیاز خط تولید شما تعیینکننده ظرفیت انتقال است.

سرعت انتقال:

سرعت مورد نیاز خط تولید، بر انتخاب مدل و سیستم گیربکس الواتور تأثیرگذار است .

۳. انتخاب متریال و ابعاد باکت

جنس باکت:

بسته به نوع ماده (خوراکی، شیمیایی، سنگدانه) میتوانید باکتهای فلزی یا پلاستیکی را انتخاب کنید.

شکل و عمق باکت:

باکت باید شکل و عمق مناسبی داشته باشد تا مواد را به درستی حمل کند و از ریزش آنها جلوگیری شود.

۴. در نظر گرفتن ارتفاع انتقال

ارتفاع انتقال مورد نیاز خط تولیدتان را باید با ارتفاع الواتور مطابقت دهید تا مواد به محل مورد نظر منتقل شوند.

۵. توجه به شرایط محیطی

شرایط محیطی مانند دما، رطوبت، و سایش در انتخاب متریال قطعات به ویژه زنجیر الواتور نقش دارد. برای محیطهای پر سایش، از زنجیرهای ضد سایش با گرید بالا استفاده کنید.

۶. کیفیت ساخت و برند سازنده

برای افزایش طول عمر دستگاه و کاهش خرابیها، الواتور را از برندهای معتبر با کیفیت ساخت بالا انتخاب کنید.

شرکت مانا فناور راستین در حوزه طراحی، مهندسی، ساخت، تامین و نصب و راه اندازی انواع الواتور در صنعت سیمان دارای تجربه ای ارزشمند می باشد و با ارائه پیشنهادات بهینه، کارفرمایان را در جهت ساخت بهینه و اقتصادی این تجیهز یاری می رساند.

گردآوری : دپارتمان فراوری مواد معدنی مانا فناور راستین

### پایان خبر رسمی