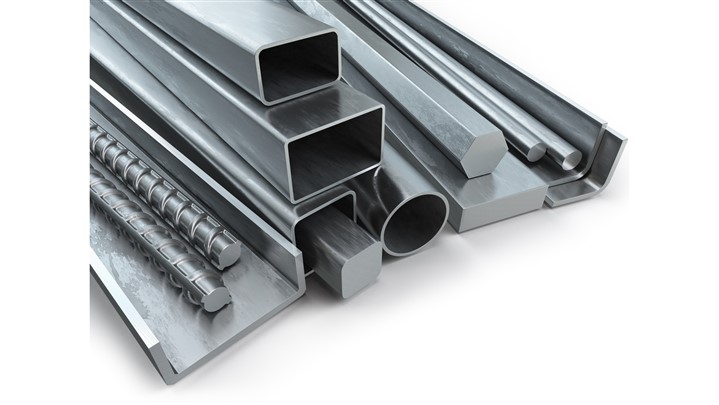

، تهران , (اخبار رسمی): پروفیل های فلزی طیف گسترده ای از اشکال و پیکربندی ها را در بر می گیرند. باتوجه به انواع مختلفی که دارند درنتیجه دارای کاربردهای متفاوتی نیز هستند همچنین قیمت پروفیل صنعتی ، قیمت پروفیل گالوانیزه ، قیمت پروفیل سبک ( پروفیل مبلی ) ، قیمت پروفیل ساختمانی ، قیمت پروفیل استیل و ... بسیار اهمیت دارد.

7 نوع رایج پروفیل های فلزی مانند پروفیل سبک و پروفیل گالوانیزه و قیمت آنها

پروفیل های فلزی طیف گسترده ای از اشکال و پیکربندی ها را در بر می گیرند. باتوجه به انواع مختلفی که دارند درنتیجه دارای کاربردهای متفاوتی نیز هستند همچنین قیمت پروفیل صنعتی ، قیمت پروفیل گالوانیزه ، قیمت پروفیل سبک ( پروفیل مبلی ) ، قیمت پروفیل ساختمانی ، قیمت پروفیل استیل و ... بسیار اهمیت دارد. میتوانید برای تهیه هر یک از محصولات نام برده با توان کاوش شکیبا عرضه کننده انواع آهن آلات در ارتباط باشید.

برخی از انواع رایج پروفیل ها عبارتند از:

پروفیل های زاویه (L-profiles): پروفیل های L شکل با پایه های مساوی یا نابرابر. برای قاب بندی سازه، تقویت گوشه ها و تکیه گاه ها در ساخت و ساز استفاده می شود.

U-Channels (C-Channels): پروفیل های U شکل با کانال پیوسته. ایده آل برای قاب بندی، سیستم های مسیر کشویی و برنامه های لبه دار.

پروفیل های T: پروفیل های T شکل با ساقه و فلنج. به عنوان تکیه گاه های ساختاری، اجزای قاب بندی و مسیرهای اسلاید استفاده می شود.

I-Beams (H-Beams): پروفیل های H شکل با فلنج و تار. معمولاً در ساخت و ساز برای تیرها و ستون ها استفاده می شود.

پروفیل های Z: پروفیل های Z شکل با فلنج در یک طرف. مناسب برای روکش، براکت های نگهدارنده و قاب بندی.

لوله های گرد: پروفیل های دایره ای توخالی مورد استفاده در کاربردهای مکانیکی و ساخت و ساز.

لوله های مربع و مستطیل: پروفیل های توخالی مربعی که برای پشتیبانی سازه و چارچوب استفاده می شود. پروفیل های مستطیلی توخالی برای مصارف مختلف سازه ای و صنعتی.

5 مزایای پروفیل های فلزی

پروفیل های فلزی دارای چندین مزیت هستند که آنها را در کاربردهای مختلف به یک انتخاب ارجح تبدیل می کند:

استحکام و دوام: پروفیلهای فلزی نسبت استحکام به وزن بسیار خوبی را ارائه میکنند و از پایداری و طول عمر ساختاری اطمینان میدهند.

تطبیق پذیری: با اشکال و اندازه های متعدد در دسترس، پروفیل های فلزی را می توان برای مطابقت با کاربردهای مختلف و الزامات طراحی تطبیق داد.

مقاومت در برابر خوردگی: پروفیل های ساخته شده از فولاد ضد زنگ یا آلومینیوم مقاومت در برابر خوردگی بالایی از خود نشان می دهند و آنها را برای کاربردهای خارجی و دریایی مناسب می کند.

زیبایی شناسی: پروفیل های فلزی ظاهری شیک و مدرن به طرح های معماری می بخشد و جذابیت زیبایی به سازه ها می بخشد.

ساخت آسان: پروفیل های فلزی را می توان به راحتی برش داد، جوش داد، خم کرد و برای رفع نیازهای پروژه خاص شکل داد.

تولید پروفیل دارای ویژگی های زیر است:

انواع و مشخصات زیادی دارد. به بیش از 10000 نوع رسیده است و در تولید، به جز چند کارخانه نورد ویژه برای تولید محصولات خاص، اکثر کارخانه های نورد پروفیل انواع و مشخصات متعددی را تولید می کنند.

شکل مقطع بسیار متفاوت است. در میان محصولات پروفیل، به جز اشکال مقطع فولادی مربع، گرد و مسطح که ساده هستند و تفاوت کمی دارند، پیچیده ترین پروفیل های مقطع (مانند تیرآهن، تیر H، تیر Z، فولاد کانالی، ریل و ...) نه تنها اشکال مقطع پیچیده ای دارند، بلکه کاملاً با یکدیگر متفاوت هستند. طراحی پاس و تولید نورد این محصولات ویژگی های خاص خود را دارد. پیچیدگی شکل مقطع باعث می شود که تغییر شکل هر قسمت از فلز، توزیع دمای سطح مقطع و سایش رول ها در طول فرآیند نورد متفاوت باشد. بنابراین محاسبه و کنترل دقیق اندازه قطعه نورد دشوار است و تنظیم آسیاب نورد و نصب دستگاه راهنما نیز پیچیده است. علاوه بر این، تک نوع یا مشخصات پروفیل های مقطع پیچیده معمولاً در دسته کوچک است. عوامل ذکر شده در بالا، توسعه فناوری نورد پیوسته را برای پروفیل های با مقاطع پیچیده دشوار می کند.

سازه های آسیاب نورد و طرح های آسیاب نورد زیادی وجود دارد. از نظر ساختار، آسیاب های دو رول، آسیاب های سه رول، آسیاب های جهانی چهار رول، آسیاب های چند رول، آسیاب های Y، آسیاب های 45 درجه و آسیاب های کنسول وجود دارد. آسیاب های نورد افقی، نورد خطی، نورد شطرنجی، نورد نیمه پیوسته و نورد پیوسته به شکل چیدمان آسیاب نورد وجود دارد.

طبقه بندی شده

پروفیل ها را می توان با توجه به شکل مقطع خود به پروفیل های مقطع ساده و پروفیل های مقطع پیچیده تقسیم کرد.

سطح مقطع پروفیل های مقطع ساده متقارن و شکل نسبتاً یکنواخت و ساده مانند فولاد گرد، سیم میله، فولاد مربع و فولاد است.

به پروفیل های با مقاطع پیچیده، پروفیل هایی با مقاطع خاص نیز گفته می شود که با شاخه های محدب و مقعر آشکار در مقطع مشخص می شوند. بنابراین، می توان آن را به پروفیل های فلنج، پروفیل های چند مرحله ای، پروفیل های پهن و نازک، پروفیل های پردازش ویژه محلی، پروفیل های منحنی نامنظم، پروفیل های کامپوزیت، پروفیل های مقطع دوره ای و مواد سیمی و غیره تقسیم کرد.

پروفیل ها بر اساس دپارتمان های مورد استفاده طبقه بندی می شوند: پروفیل های راه آهن (ریل های فولادی، صفحات ماهیگیری، ریل برای چرخ ها، چرخ ها، لاستیک ها)، پروفیل های خودرو (رینگ، حلقه های نگهدارنده لاستیک، و حلقه های قفل)، پروفیل برای کشتی سازی (L شکل). فولاد، فولاد مسطح کروی، فولاد Z شکل، فولاد قاب پنجره دریایی)، پروفیلهای ساختاری و معماری (فولاد H شکل، فولاد I شکل، فولاد کانالی، فولاد زاویهدار، صفحه/ورق فلزی، ریل جرثقیل، قاب پنجره و درب مواد، شمع های ورق فولادی و غیره)، فولاد معدن (فولاد U شکل، فولاد سمت کانال، تیرآهن I معدن، فولاد اسکراپر و غیره)، پروفیل های ویژه برای ساخت ماشین آلات و غیره.

اندازه بخش

پروفیل ها را می توان با توجه به اندازه مقطع به پروفیل های بزرگ، متوسط و کوچک تقسیم کرد و اغلب بر اساس مناسب بودن برای نورد در کارخانه های نورد بزرگ، متوسط و کوچک طبقه بندی می شوند. تمایز بین بزرگ، متوسط و کوچک در واقع سخت نیست. همچنین روشی برای تشخیص وزن تکی (kg/m) وجود دارد. عموماً اعتقاد بر این است که پروفیل هایی با وزن واحد کمتر از 5 کیلوگرم بر متر، پروفیل های کوچک، آن هایی با وزن واحد 5 تا 20 کیلوگرم بر متر پروفیل های متوسط و آن هایی با وزن واحد بیش از 20 کیلوگرم بر متر هستند. پروفیل های بزرگ هستند

پروفیل های فلزی (فولاد) چگونه ساخته می شوند؟

من پرتو

شکوفه دادن

مفهوم بلنکینگ دو معنی دارد: شکوفایی نورد اولیه و شکوفایی ثانویه. بلومینگ عبارت است از غلتاندن چند شمش فولادی سنگین که توسط فولادسازی تولید می شود به شمش های بزرگ مورد نیاز کارخانه نورد فولاد از طریق آسیاب شکوفه. بیلتینگ ثانویه به این صورت است که اولین شمش نورد سطح مقطع را در یک بیلت کوچک بغلتانید و آن را به کارخانه نورد محصول نهایی عرضه کنید.

گرمایش و نورد

هدف از گرمایش کاهش مقاومت تغییر شکل فلز، بهبود انعطاف پذیری فلز و بهبود خواص ساختاری آن است.

نورد پروفیل به نورد خشن، نورد متوسط و نورد نهایی تقسیم می شود.

وظیفه نورد خشن این است که شمش را به یک نمونه اولیه بیلت میانی مناسب بغلتانید. در مرحله نورد خشن، دمای قطعه نورد شده بالا است و تغییر شکل ناهموار باید تا حد امکان در نورد ناهموار از مرحله نورد قرار گیرد.

وظیفه نورد میانی این است که قطعه نورد شده به سرعت گسترش یابد و به اندازه محصول نهایی نزدیک شود.

نورد پایانی برای اطمینان از دقت ابعادی محصول و کم بودن ازدیاد طول است.

### پایان خبر رسمی